Så försvann kanten i toan

Stora krav på hygien drev fram den kantlösa WC-skålen. En idé som bokstavligen gav utvecklarna våta fötter.

– Utveckling av badrumsprodukter kan göras från olika synvinklar. Det kan till exempel vara för att göra det lättare för installatören eller mer bekvämt för slutanvändaren. I det här fallet satsade vi på att förbättra hygienen, säger Jacob Justesen, nordisk produktchef för sanitetsporslin hos Geberit.

– Utveckling av badrumsprodukter kan göras från olika synvinklar. Det kan till exempel vara för att göra det lättare för installatören eller mer bekvämt för slutanvändaren. I det här fallet satsade vi på att förbättra hygienen, säger Jacob Justesen, nordisk produktchef för sanitetsporslin hos Geberit.

Jacob Justesen tar emot i Geberits finländska produktionsenhet hos Ido i Ekenäs. I fabrikens utbildningssal visar han hur en vanlig WC med spolkant, även kallad spolvulst, kan vara svår att hålla ren. Under den kan det dölja sig mycket smuts och bakterier. Utan kant är det lätt att komma åt och enkelt att se vad som ska städas.

Coronakrisen kan öppna ny marknad för bidéer

Idén till den kantlösa WC:n föddes redan 2005. Det var behovet inom hälsovårdsindustrin som drev på – färre bakterier som kan spridas från WC:n.

– Det var tillsammans med den industrin vi tänkte; hur kan vi utveckla produkter som är mer hygieniska? Då dök idén upp. Sedan från idé till handling och en färdig produkt kan det dröja ganska många år, säger Jacob Justesen.

Toalocket satt fast med silikon

Ido, som då tillsammans med Ifö tillhörde Sanitec-koncernen, visade sedan upp de första produkterna på ISH-mässan 2011. Då var det mer som ett koncept.

– De lösningar som dök upp då såg helt annorlunda ut. Det har varit väldigt mycket ”trial-and-error”. Från första början visste vi att vi måste ändra spolbilden på grund av hastigheten. Det är många av våra utvecklare som har fått våta fötter under resans gång, skrattar Jacob Justesen.

Guldtoalett värd 60 miljoner kronor stals från utställning

I Norden introducerades kantlös WC 2014, och enligt Jacob Justesen var koncernen först. Trots att det fanns andra tillverkare som hade visat upp liknande lösningar på ISH-mässan 2011.

– Ett alternativ är att korta ned kanten så att vattnet lättare stannar i skålen. Men då blir det trots allt en dold yta som inte syns, säger han.

Det ligger ett gediget utvecklingsarbete bakom den patenterade ”Rimfree”-tekniken.

– En av utmaningarna var att säkerställa att vattnet stannar i skålen. Det kräver ett helt annat vattenflöde vid spolning. I den traditionella spolningen skjuts vattnet med hög hastighet framåt under vulsten mot framkanten. Innehållet i vattenlåset trycks ut i en kaskad från framkanten, förklarar Jacob Justesen.

– Vi fick tänka om helt och hållet när det inte finns någon kant som håller igen vattnet. Trycket från vattnet kommer nu direkt från bakkanten till vattenlåset. Det vatten som styrs framåt i skålen är för rensköljning, säger Jacob Justesen.

Det var också viktigt att den nya tekniken inte skulle öka vattenanvändningen.

– Det var ett krav från första början att vi inte får ändra på spolvolymerna, de ska vara desamma: fyra och två liter. Det gällde att få effektiv spolbild och flödesbeteende med relativt lite vatten. Därför har utformningen av avloppet fått ändras ganska mycket också, säger Jacob Justesen.

Att börja tillverka en ny produkt ger också utmaningar i produktionen.

Att börja tillverka en ny produkt ger också utmaningar i produktionen.

– Lösningen kräver extra keramiska komponenter som ”limmas” ihop. Och det ska göras utan att tappa produktivitet i fabriken, säger Jacob Justesen.

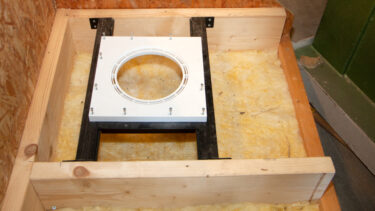

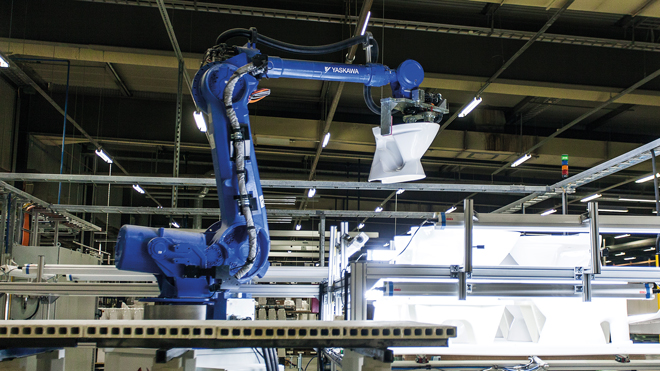

En traditionell WC-skål kan gjutas i ett stycke, men den kantlösa varianten kräver ytterligare ett moment. Den lilla läpp-formade kanten som riktar spolvattnet nedåt gjuts i en särskild form samtidigt som skålen gjuts. En industrirobot hämtar sedan upp den och håller den mot ett munstycke som sprejar en finkornig keramisk massa mot ytorna som ska fogas mot skålen. När detta moment är gjort placerar roboten detaljen på skålen och slätar till fogarna med små gummiskrapor.

Utveckling av mer hygieniska produkter som senare konverterats till en kommersiell produkt har varit ett framgångsrecept. Produkterna har blivit väldigt bra mottagna.

– Kunderna har en direkt förståelse varför vi gjort förändringen. Egentligen har vi inte behövt berätta så mycket eftersom det är så visuellt. När du lyfter på locket ser du direkt skillnaden och vilken fördel det ger, säger Jacob Justesen.

Arbetet tog fart då bolagen, Ido och Ifö, fortfarande ägdes av Sanitec. I koncernen fanns då flera andra varumärken och 18 produktionsanläggningar i Europa. Och utvecklingen har gjorts brett i Europa, förklarar Jacob Justesen.

– Alla våra varumärken i Europa såg direkt fördelen och marknaden var direkt med på att detta var den riktning vi önskar att gå, säger han.

Samtliga fabriker har egna utvecklingsteam som har fått finslipa specifika detaljer i konstruktionen. Dessutom skiljer sig produktionsmetoderna mellan fabrikerna. Hos Ido i Ekenäs och Ifö i Bromölla används den gemensamma tekniken tryckgjutning. På andra platser används gipsformar vid tillverkningen.

– Det var många krafter inom koncernen som gick ihop. Det gäller produktutveckling, produktionsteknik och innovativa lösningar i en väldigt centraliserad utvecklingsprocess som vi egentligen inte ser så ofta. Men det beror på det stora kommersiella intresset från alla länder.

Nyhetsbrev

Prenumerera på vårt nyhetsbrev och få nyheter, tips och bevakningar rakt ner i inkorgen